明胶空心胶囊是药物制剂中不可或缺的辅料,其质量直接影响药物的稳定性和安全性。许多人对它的生产工艺和质量控制知之甚少。例如,你是否想过:为什么有些胶囊在高温下容易变形?为何某些药物胶囊在储存后会出现裂纹?这些问题背后,与制备工艺中的水分控制、材料改性和生产设备密切相关。本文将从科学角度解析技术优化的核心要点,并给出实用的选择与使用建议。

一、制备工艺的三大创新方向

1. 明胶材料的改性技术

传统明胶因亲水性强、黏度低,易导致蘸胶不均匀或成品易脆裂。现代工艺通过化学交联改性解决这一问题:例如将明胶与苯丙氨酸结合,利用碳化二亚胺促进交联反应,形成更稳定的分子结构。这种改性后的明胶不仅黏度提升20%-30%,还能在-20℃至50℃环境中保持物理稳定性,避免低温脆裂或高温软化。

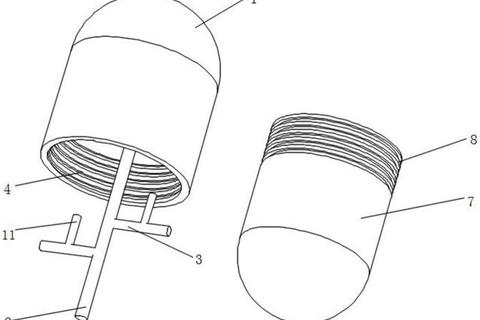

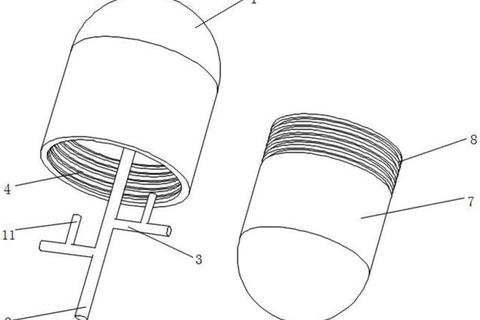

2. 蘸胶与干燥的协同优化

传统工艺中,蘸胶与干燥分步进行,效率低且胶液易浪费。新型一体化设备通过传输皮带循环系统,实现蘸胶模具在胶液槽与干燥区的自动转移。配合85-95℃热风定向干燥技术,可缩短30%的生产时间,同时减少胶液损耗。例如,某专利技术通过分段控制模具移动速度(如五段下移、九段上移),使胶囊壁厚均匀度误差小于5%。

3. 水分迁移的精准控制

水分含量是胶囊质量的关键指标。黄山胶囊的发明专利提出动态水分检测法:通过模拟储存环境(如硝酸镁饱和溶液恒温处理),结合脆碎度测试,建立不同型号胶囊的水分迁移模型,从而制定个性化控制标准。该方法使成品含水率稳定在12.5%-17.5%,满足药典要求。

二、质量控制的四个核心环节

1. 原料筛选与预处理

2. 生产过程实时监控

3. 成品检测的六项关键指标

| 检测项目 | 标准要求 | 检测方法 |

|-|-||

| 松紧度 | 10粒中漏粉≤1粒 | 滑石粉填充坠落法 |

| 崩解时限 | 10分钟内完全崩解 | 药典0921法 |

| 脆碎度 | 50粒中破裂≤5粒 | 法码冲击法 |

| 微生物限度 | 细菌≤1000CFU/g,霉菌≤100CFU/g | 平皿培养法 |

4. 包装与储运的注意事项

三、消费者使用与选择的实用建议

1. 如何辨别优质胶囊?

2. 特殊人群的注意事项

3. 家庭储存的三大禁忌

四、行业未来发展趋势

1. 智能化生产:引入AI视觉检测系统,实现胶囊缺陷(如裂纹、变形)的实时识别,准确率可达99.5%。

2. 环保型材料:研发海藻多糖等可再生材料替代部分明胶,减少对动物源性原料的依赖。

3. 个性化定制:通过3D打印技术生产不同形状的胶囊,适应缓释或靶向给药需求。

明胶空心胶囊的优化不仅是技术问题,更关乎用药安全。普通消费者可通过观察外观、简单测试规避劣质产品;而行业从业者需持续关注材料创新与智能检测技术。未来,随着工艺进步,我们有望用上更环保、更精准的药物载体。